|

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ПРОИЗВОДСТВА ТРУБ

| |

| Настя

Offline

| Дата: Четверг, 24.11.2011, 00:47 | Сообщение # 1

|

Модераторы

Сообщений: 157

| ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ПРОИЗВОДСТВА ТРУБ

И ОБОРУДОВАНИЕ УСТАНОВОК С АВТОМАТ-СТАНОМ

Технологический процесс производства труб на установках с автомат-станом включает ряд последовательных операций.

Со склада штанги передаются для раскроя и порезки их на заготовки в соответствии с требуемой длиной труб. Разделка штанг на мерные заготовки осуществляется на пресс-ножницах или гидропрессах, с помощью пил или автогенных резаков.

Взвешенные на весах заготовки загружаются в печь, где они нагреваются до температуры прошивки в зависимости от марки стали.

Выданная из печи заготовка по наклонной решетке скатывается на промежуточный рольганг, по оси которого установлен пневматический зацентровочный станок, делающий на торце заготовки центровое глухое отверстие диаметром 30—35 мм и глубиной 20—30 мм. После зацентровки заготовка подается в приемный желоб прошивного стана. Желоб выполнен глубоким или закрывается крышкой, чтобы исключить сильные колебания заднего конца заготовки, которые могут быть причиной повышенной разностенности гильзы.

Для установки заготовки различного диаметра на ось прошивки приемный желоб регулируется по высоте. Для задачи заготовки в валки прошивного стана через вводную проводку в приемном желобе имеется пневматический вталкиватель.

В установках с малыми автомат-станами для прошивки заготовки применяют прошивные станы с бочковидными, дисковыми и грибовидными валками. Прошивные станы для средних и больших установок имеют бочковидные валки.

При производстве труб малых и средних размеров гильзы после прошивки поступают к автомат-стану, а при производстве труб больших размеров — на второй прошивной стан, после чего направляется через подогревательную печь в автомат- стан.

В состав автомат-стана входят рабочая клеть, главный привод, передний и задний столы. Для установки приемного желоба против калибра, в котором прокатывается труба, передний стол может передвигаться вдоль стана с помощью реечной передачи. На столе перед приемным желобом смонтированы задерживатели, предназначенные для удержания гильзы до момента окончания прокатки трубы на автомат-стане.

Внутрь гильзы вводится технологическая смазка — поваренная соль или смесь поваренной соли с графитом.

В приемном желобе станов малого типоразмера устанавливают задающие кантующие фрикционные ролики, однако при первом проходе, когда захват заготовки затруднен, подача гильзы в рабочую клеть, как правило, производится пневматическим толкателем

На станах среднего и большого типоразмеров задача гильзы при первом и трубы при последующих проходах осуществляется только пневматическим толкателем. На этих же станах кантовка трубы после каждого прохода осуществляется вручную или кантующим механизмом реечного типа.

Для разворота гильзы в случае ее незахвата валками или заката оправки средняя секция приемного желоба выполнена подъемно-поворотной.

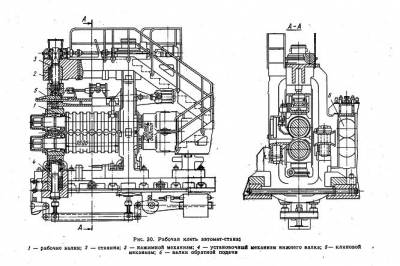

Рабочая клеть автомат-стана (рис. 30), в которой раскатывается гильза в трубу, состоит из станины 2 закрытого или открытого типа, в окнах которой установлены подушки, а в них на подшипниках качения многоручьевые рабочие валки 1. Нажимной механизм З перемещает подушки с верхним рабочим валком при настройках размера калибра, а установочный механизм 4 выставляет нижний валок после его переточки на уровень оси прокатки. Для уравновешивания верхнего валка с подушками применяют грузовое устройство (в старых конструкциях малых автомат станов — пружинное).

Между нажимными винтами и подушками верхним валков размещен клиновой механизм 5, предназначенный для подъема и опускания валка на определенную величину.

Ролики (валки) обратной подачи б установлены непосредственно за рабочей клетью в окнах станины. Верхний ролик обратной подачи расположен несколько выше движущейся трубы. Нижний ролик устанавливается на коромысле, которое во время прокатки опущено. При передаче трубы на переднюю сторону ролик поднимается пневмоцилиндром вверх.

Привод рабочих валков осуществляется от электродвигателя постоянного тока через редуктор, шестеренную клеть и универсальные шпиндели. Соединение электродвигателя с редуктором и редуктора с шестеренной клетью осуществляется с помощью удлиненных зубчатых муфт.

Выходящая из автомат-стана труба центрируется в установленных на заднем столе проводках, которые одновременно с этим удерживают стержень от продольного изгиба. Стержни крепятся на траверсе, расположенной в конце заднего стола. Узел крепления обеспечивает регулировку положения оправки в очаге деформации и подачу воды для охлаждения оправки и стержня.

|

| |

| |

| Настя

Offline

| Дата: Четверг, 24.11.2011, 00:49 | Сообщение # 2

|

Модераторы

Сообщений: 157

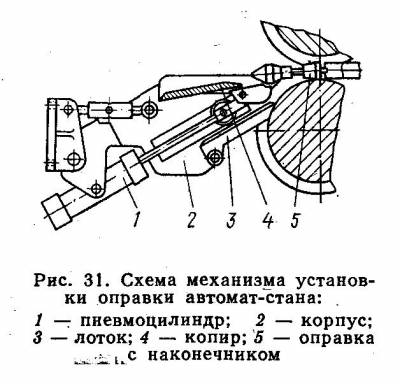

| После каждого прохода, когда труба находится на заднем столе, оправку удаляют от очага деформации вручную или специальными механизмами и охлаждают. Ручная установка оправок представляет тяжелый физический труд, устранение которого возможно в результате замены существующей схемы раскатки на последовательную в двух рабочих клетях и с применением несменяемых оправок. На одноклетевых автомат-станах малого типоразмера опробован механизм установки оправок одного диаметра со специальной направляющей головкой. Схема такого механизма представлена на рис. 31. Оправка с наконечником 5 в очаг деформации задается из наклонного лотка З толкающей головкой, перемещаемой по копиру 4 пневмоцилиндром 1. Во время прокатки толкатель успевает отойти назад, освобождая лоток, и по окончании прокатки оправка под действием собственного веса наконечника опускается в лоток, освобождая проход трубе на переднюю сторону. Корпус 2 механизма имеет возможность с помощью стяжки изменять положение, что обеспечивает правильность установки оправки в очаге деформации.

После окончания раскатки гильзы труба из желоба автомат стана передается круговыми сбрасывателями на наклонную решетку с перекрывателями, откуда она попадает на первую или вторую линии риллинг-станов. В состав риллинг-стана входят рабочая клеть, главный привод, передний и задний столы.

Передний стол на одних установках выполнен в виде рольганга с индивидуальным или групповым приводом роликов с возможностью их регулировки по высоте, на других установках в виде желоба, из которого трубы подаются в валки риллинг-стана пневматическим вталкивателем.

Конструкция рабочей клети и привод валков аналогичны рабочим клетям и приводу прошивных станов.

Для одной из отечественных трубопрокатных установок ЭЗТМ разработал трехвалковую рабочую клеть риллинг-стана, которая позволяет повысить величину деформации, улучшить качество поверхности и уменьшить разностенность труб.

Выходная сторона риллинг-станов не имеет существенных конструктивных отличий от выходной стороны прошивных станов, так как выполняет аналогичные технологические операции.

Трубы после обкатки поступают по рольгангу в калибровочный стан для придания трубе точных размеров по диаметру.

Для калибровки труб применяют многоклетевые (3-, 5- и 7-клетевые) калибровочные станы, рабочие клети которых установлены на общей плитовине под углом 45° к горизонту и под углом 900 друг к другу, что обеспечивает деформацию трубы в двух взаимно перпендикулярных направлениях.

После калибровочного стана трубы по рольгангу поступают к охладительному столу, на который они укладываются круговыми сбрасывателями, и затем, медленно охлаждаясь, цепными транспортерами перемещаются к отводному рольгангу, передающему трубы к многовалковым правильным машинам, а от них к агрегатам отделки.

Если по условиям производства необходимо получение труб малых размеров с использованием редукционного стана, то трубы, не подвергая калибровке, направляют в подогревательную печь и затем в редукционный стан.

|

| |

| |

|