| Настя

Offline

| Дата: Среда, 23.11.2011, 21:26 | Сообщение # 1

|

Модераторы

Сообщений: 157

| Для передачи валкам рабочей клети вращения и крутящих моментов от шестеренной клети или непосредственно от главных электродвигателей применяют шпиндели двух основных типов: универсальные шарнирные и зубчатые.

В основу конструкции универсальных шпинделей положен принцип шарнира Гука, поэтому шпиндели могут передавать вращение и крутящий момент под углом наклона до 8—10°. Благодаря шарнирной конструкции универсальные шпиндели работают плавно; вместе с тем они позволяют передать большие крутящие моменты, поэтому их применяют для привода валков как листовых и сортовых станов (при угле наклона около 1—2° и моменте 50—200 кН-м), так и обжимных, толстолистовых и заготовочных станов (при угле наклона 3—10° и моменте 0,5—3,0 МН-м).

Длину шпинделя (по осям шарниров) определяют исходя из допустимого или принятого угла наклона его и высоты перемещения одного из шарниров, характеризуемой высотой подъема верхнего валка при про¬катке металла наибольшей толщины по формуле L = #/tga.

Например, при прокатке слябов на ребро высота подъема верхнего валка доходит до 2000 мм, поэтому длина шпинделя при максимальном допустимом угле наклона 10° составит 12 м, а масса его примерно 40 т. Для уменьшения угла наклона верхнего шпинделя и создания более или менее одинаковых условий работы нижний шпиндель также устанавли¬вают под углом (меньшим, чем верхний).

Так как шпиндели передают большие крутящие моменты, то шарниры их должны быть весьма прочными. Наружный диаметр шарнира шпинделя со стороны привода ограничивается межосевым расстоянием шестерен шестеренной клети (или валов электродвигателей), а со стороны рабочей клети диаметром валков (когда верхний валок лежит на нижнем). Так как в процессе работы стана валки изнашиваются и диаметр их уменьшается при переточках, то со стороны рабочей клети диаметр шарнира шпинделя должен быть несколько меньше диаметра переточенного валка. Таким образом, диаметр шарнира шпинделя со стороны рабочей клети всегда меньше, чем со стороны привода, поэтому прочность первого шарнира также меньше прочности второго. Рассчитывать на прочность надо именно шарнир, расположенный со стороны валков, а не со стороны привода.

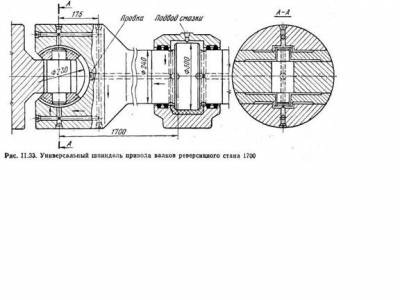

На рис. 11.33 показан универсальный шпиндель четырехвалкового реверсивного стана конструкции ВНИИметмаша.

В конструкции шпинделя предусмотрен оригинальный и весьма простой способ подвода густой смазки к бронзовым вкладышам (бронза марки АМ9-4) через осевое и радиальные отверстия от стационарного подшипника с уплотнением, входящего в состав устройства для уравновешивания шпинделя; в подшипник густая смазка периодически подается питающими клапанами, включенными в цеховую систему автоматической централизованной смазки.

Большой износ вкладышей, вызывающий значительный расход дорогостоящей и дефицитной бронзы для изготовления запасных вкладышей, масса каждого из которых на больших станах достигает 300 кг, побуждает конструкторов изыскивать более рациональные конструкции шарниров. Опыт замены бронзовых вкладышей пластмассовыми дает положительные результаты при надежном подводе смазки и охлаждения шарниров.

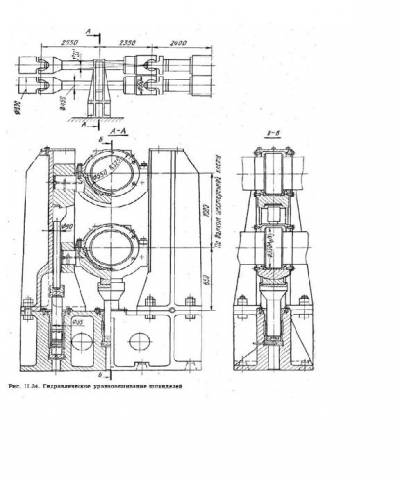

На рис. 11.34 представлено шпиндельное устройство с гидравлическим уравновешиванием для четырехвалковой реверсивной клети 2800.

В средней части шпиндели опираются на подшипники с баббитовой заливкой. Подшипник нижнего шпинделя опирается на плунжер гидравлического цилиндра, установленного в стойке на фундаменте. Верхний шпиндель уравновешивается двумя боковыми гидравлическими цилиндрами.

Гидравлическое устройство уравновешивания работает плавно и отличается большой надежностью, однако применять его целесообразно только тогда, когда в цехе действует насосно-аккумуляторная станция высокого давления, обслуживающая другие механизмы и устройства (гидравлическое уравновешивание валков, гидросбив окалины и т. д.).

|

| |

| |

| Настя

Offline

| Дата: Среда, 23.11.2011, 21:28 | Сообщение # 2

|

Модераторы

Сообщений: 157

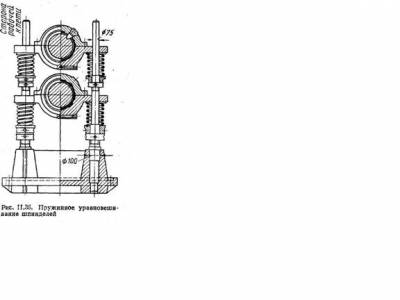

| На рис. 11.35 дан общий вид шпиндельного устройства с пружинным уравновешиванием шпинделей четырехвалкового стана 2500 холодной прокатки.

Шпиндели изготовлены из кованой высокопрочной стали марки ЗОХГВТ. Баббитовые подшипники уравновешивающего устройства и шарниры шпинделей смазываются густой смазкой, подаваемой через осевые и радиальные отверстия, соединенные с системой централизованной автоматической густой смазки.За последние годы разработано несколько удачных конструкций универсальных шарниров на подшипниках качения по типу карданных валов автомобилей. Трудности, связанные с применением таких шарниров для передачи больших крутящих моментов до 2—3 МН-м шпинделями прокатных станов, ограничены в настоящее время только недостаточ¬ной грузоподъемностью подшипников качения. Опыт эксплуатации та¬ких шпинделей на прокатных станах при передаче крутящих моментов до 1,2 МН-м дал вполне удовлетворительные результаты.

На рис. 11.36 показан универсальный шпиндель с шарнирами на роликовых конических подшипниках для привода рабочих валков дрессировочного четырехвалкового стана 500/1500X2500 конструкции ВНИИ-метмаша НКМЗ.

Шпиндель предназначен для передачи крутящего момента 50 кН-м при частоте вращения до 800 об/мин.Со стороны рабочего валка и со стороны привода вилки-полумуфты 3 соединены с фланцами 1 закладными болтами 3: два диаметральных зуба (кулака) вилки входят в соответствующие пазы (впадины) во фланце. Вторые вилки-полумуфты 10 насажены на шлицевые концы среднего вала шпинделя. Вилки изготовлены из высокопрочной стали марки 34ХНЗМ, вал — из стали 45. Осевые перемещения шпинделей допускаются за счет скольжения фланца 1 на конце валка. Крестовина шарнира образуется четырьмя осями 8, изготовленными из стали 40ХМ, с роликовыми подшипниками 5, входящими в отверстия на четырех концах двух вилок 3 и 10, внутренней втулкой 9 и наружной обоймой 4. От перемещения оси 8 фиксируются болтами 7, завернутыми во внутренней гайке 6 с четырьмя отверстиями с резьбой М3б. Смазка роликовых под¬шипников и осей 8 густая, набивная. Периодически смазка пополняется через пробки в оси 8.

Для привода валков жестепрокатных и дрессировочных станов при больших скоростях прокатки (до 40 м/с) применяют шпиндели типа удлиненных зубчатых муфт, зубья которых обработаны снаружи по сфере и сечение их бочкообразной формы. Такие зубчатые шпиндели по¬казали хорошие результаты в эксплуатации, если угол наклона шпинделя не превышает ГЗО.

Уравновешивание верхнего и нижнего шпинделей гидравлическое,, осуществляемое при помощи трех цилиндров, на плунжеры которых опираются опоры 5 средних подшипников. Номинальный крутящий момент,, передаваемый одним шпинделем, равен 100 кН-м. Угол наклона верхнего шпинделя ГЗО'. Давление рабочей жидкости (масла) в цилиндрах гидравлического уравновешивания 3 МПа. Смазка зубчатых зацеплений — жидкая заливная (периодически) или густая закладная; смазка средних баббитовых подшипников — жидкая циркуляционная.

|

| |

| |