|

ВЫБОР И ПОДГОТОВКА ЗАГОТОВКИ ПЕРЕД ПРОКАТКОЙ

| |

| Настя

Offline

| Дата: Среда, 23.11.2011, 22:08 | Сообщение # 1

|

Модераторы

Сообщений: 157

| В зависимости от способа производства и назначения труб в качестве исходного материала для их изготовления используют слитки, катаные или кованые заготовки, а также гильзы, отлитые центробежным способом.

Использование слитка в качестве трубной заготовки обусловлено малой стоимостью его получения и определенными трудностями производства катаного металла больших сечений. Однако крупнокристаллическое строение, микропористость и наличие осадочной рыхлости в слитках не позволяют получать поверхность трубы высокого качества, в особенности при изготовлении труб ответственного назначения.

Слитки являются исходной заготовкой при изготовлении труб на агрегатах с пилигримовым станом, что определяется высокой степенью деформации на пилигримовом стане, обеспечивающем хорошую уковываемость металла. Особенно эффективно использование слитков при замене прошивного стана на гидравлический пресс и стан-элонгатор. Наиболее дешевые слитки получают при выплавке стали в конверторах с последующей непрерывной разливкой.

В последние годы в Англии при производстве труб на установке с трехвалковыми станами (прошивным и раскатным) используют слитки. Так же используется способ пресс-прокатки литых, квадратных заготовок с последующей раскаткой на стане элонга-торе и непрерывном стане с удерживаемой оправкой. Все это значительно снижает стоимость изготовления и повышает качество внутренней поверхности труб.

Для установок с прошивным станом применяют конические слитки круглого или многогранного сечения с числом граней 23—27. Конусность слитка составляет 1%.

При производстве труб на установках с прошивным прессом применяют многогранные слитки с четным числом вогнутых граней (4—12). Отливка многогранных слитков позволила избежать брака по продольным и поперечным трещинам, а использование гильз, получаемых прессованием, резко сократило количество внутренних плен на трубах, привело к уменьшению разностенности и снижению расходного коэффициента металла.

Для изготовления труб ответственного назначения используют опрессованные и подвергнутые обдирке слитки с высверленным отверстием.

Круглые и квадратные катаные заготовки, как правило, получают горячей прокаткой. Они по сравнению с литыми не имеют усадочной рыхлости и других дефектов, присущих литому металлу, обладают более чистой поверхностью и высокой точностью, что позволяет изготовлять трубы лучшего качества.

Для труб ответственного назначения катаные и кованые заготовки подвергают предварительной обдирке.

В зависимости от способа производства применяют заготовки разных размеров. По ГОСТ 2590—71 и ГОСТ 2591—71 поставляется заготовка диаметром или стороной квадрата до 250 мм. Круглая катаная заготовка из углеродистой и легированной стали диаметром до 270 мм и из высоколегированной стали диаметром 80—190 мм поставляется по специальным ТУ.

Для труб весьма ответственного назначения применяют заготовку, полученную электрошлаковым переплавом и имеющую значительно меньше неметаллических включений, чем обычная заготовка. Из такой заготовки получаются трубы без внутренних и наружных плен.

|

| |

| |

| Настя

Offline

| Дата: Среда, 23.11.2011, 22:08 | Сообщение # 2

|

Модераторы

Сообщений: 157

| Центробежная отливка гильз применяется в основном для изготовления труб из высоколегированных сталей и сплавов. Полученные гильзы необходимо подвергать обдирке наружной и внутренней поверхности. Поставка гильз, отлитых центробежным способом, производится по специальным ТУ. В СССР освоено производство гильз из легированной стали диаметром до 900 мм, из труднодеформируемых сталей и сплавов диаметром до 150 мм, а также биметаллических (углеродистая и нержавеющая стали) гильз.

Чистоте металла трубной заготовки следует уделять самое серьезное внимание, особенно, если прошивка производится на станах поперечно-винтовой прокатки. Неметаллические включения являются причиной дефектов на внутренней поверхности труб. Повышенное содержание серы и фосфора, увеличенная газонасыщенность стали, могут привести к снижению пластичности металла и появлению дефектов на трубах. Примеси мышьяка, свинца, олова и меди резко снижают пластические свойства высоколегированных сталей.

Состояние исходного металла является одним из основных факторов, определяющих качество труб. Основным требованием к заготовке является качество ее поверхности. Дефекты, имеющиеся на исходном металле, сохраняются и даже, являясь концентраторами напряжения, усугубляются и распространяются на большую длину и глубину. Поэтому поверхностные дефекты на заготовках и слитках, видимые невооруженным глазом, устраняют. Такие дефекты, как плены, трещины, закаты, волосовины, раковины и др. удаляют вырубкой пневматическими зубилами, огневой зачисткой, шлифовкой наждачным камнем и обдиркой на станках. Вырубку производят на глубину не более 5% от диаметра заготовки с шириной канавки, в 6 раз превышающей ее глубину. Участок вырубки должен быть пологим, без резких переходов от плоского дна вырубки к поверхности заготовки или слитка.

Исходный металл для труб ответственного назначения с целью выявления дефектов, скрытых окалиной, предварительно подвергают травлению в растворе серной кислоты.

Для зачистки слитков широкое применение находит огневая зачистка дефектов, осуществляемая специальными горелками.

Шлифовку наждачным камнем применяют для зачистки заготовки из высоколегированных сталей, трудно поддающихся обработке пневматическим зубилом. Заготовку из высоколегированной стали для труб ответственного назначения подвергают сплошной обдирке на бесцентровотокарных станках типа 9330М или других моделей.

Для высоколегированных малопластичных сталей применяют сплошное сверление заготовки диаметром 30—125 мм.

Заготовки, поступающие в трубоволочильный цех, при обнаружении дефектов на внутренней или наружной поверхности бракуются или ремонтируются. При производстве труб ответственного назначения перед холодной прокаткой внутренняя и наружная поверхности заготовки подвергаются расточке и обточке.

Раскрой заготовки на мерные длины производят различными способами. Высота слитка определяется исходя из размеров готовых труб, технологических параметров оборудования и величины неизбежных отходов. При изготовлении труб на агрегате с пилигримовым станом диаметр слитка достигает 700—750 мм, а прессованием с последующим редуцированием диаметр слитка не превышает 270—320 мм. Максимальный диаметр катаной заготовки при любом способе изготовления составляет 270—300 мм, а катаная квадратная заготовка имеет максимальные размеры 350 X X 350 мм.

|

| |

| |

| Настя

Offline

| Дата: Среда, 23.11.2011, 22:10 | Сообщение # 3

|

Модераторы

Сообщений: 157

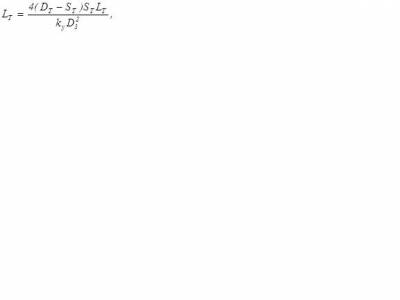

| Катаная заготовка поступает в трубопрокатные цехи в виде штанг длиной 5—12 м и подвергается безостаточному раскрою. Максимальную длину заготовки L3 рассчитывают исходя из максимально допустимых длин труб Lт:

(1) (1)

где Dт, Sт — диаметр и толщина стенки трубы, мм; D3— диаметр заготовки, мм; ky — коэффициент угара, равный 0,960—0,995 в зависимости от конструкции печи и марки стали.

Затем устанавливают минимальную длину заготовки, которая должна быть меньше максимальной на 200—300 мм. При прокатке толстостенных труб, чтобы не ухудшать экономические показатели агрегата, раскрой ведут на более длинные заготовки, а оставшиеся неиспользованными одна или две кратности предназначаются для прокатки более тонкостенных труб.

Раскрой заготовки может производиться ломкой штанг на гидравлических прессах в холодном состоянии, разрезкой металла на пресс-ножницах и пилами в холодном или горячем состоянии.

Ломку заготовок диаметром более 140 мм из сталей с пределом прочности выше 600 МПа производят на гидравлических горизонтальных прессах. Предварительно на заготовке ацетиленовым пламенем делают надрез глубиной около 20 мм. Ломка на прессе обеспечивает хорошее качество торца. Иногда для раскроя заготовок из сталей с высоким пределом прочности применяют ножи в виде призм. Максимальное усилие горизонтальных гидравлических прессов 6 МН.

Пресс-ножницы применяют для разрезки заготовок из углеродистых и легированных сталей диаметром до 140 мм с пределом прочности не более 600 МПа.

Для этого используют сменные ножи с профилированной в соответствии с диаметром заготовки режущей частью. Режущие кромки ножей должны быть достаточно острыми, а сами ножи прилегать друг к другу по всей длине их хода. Важно также, чтобы задний конец штанги удерживался от искривления упором, а отрезной конец имел свободный ход. Практически при резке на пресс-ножницах неперпендикулярность торца не превышает 5%. Максимальное усилие механических пресс-ножниц для резки заготовок диаметром 80—230 мм и длиной 700—800 мм составляет 6—10 МН.

В отечественной практике применяют разрезку заготовки пресс-ножницами в горячем состоянии, при этом смятие торца увеличивается, но это не ухудшает захвата металла валками прошивного стана.

Пилы применяют обычно для резки квадратных заготовок в горячем состоянии, этот способ приводит к заметным потерям металла и создает много шума, ухудшающего условия работы обслуживающего персонала.

Заготовки и слитки складируют и хранят поплавочно. Торцы их окрашивают краской различного цвета в соответствии с маркой стали.

|

| |

| |

|